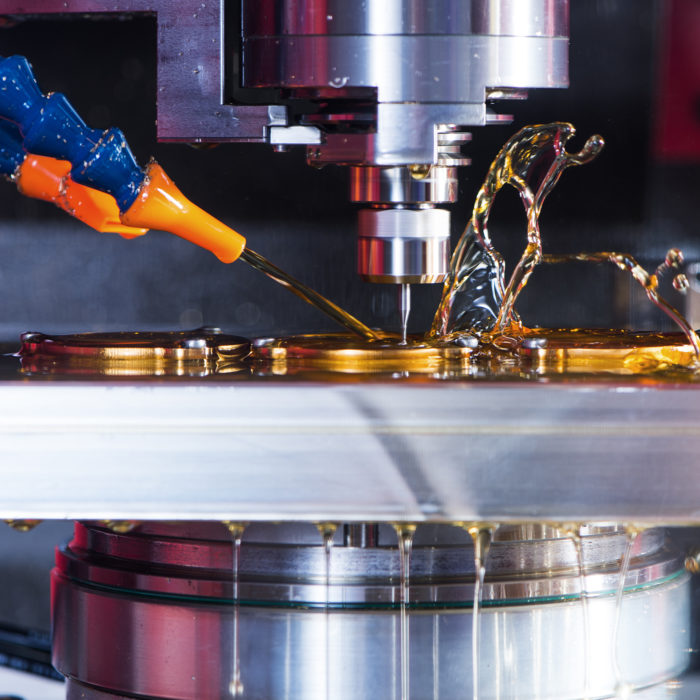

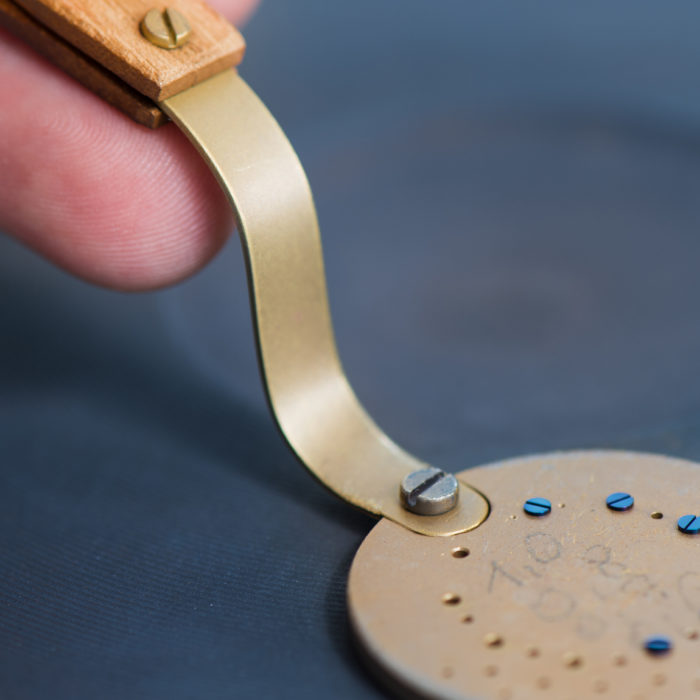

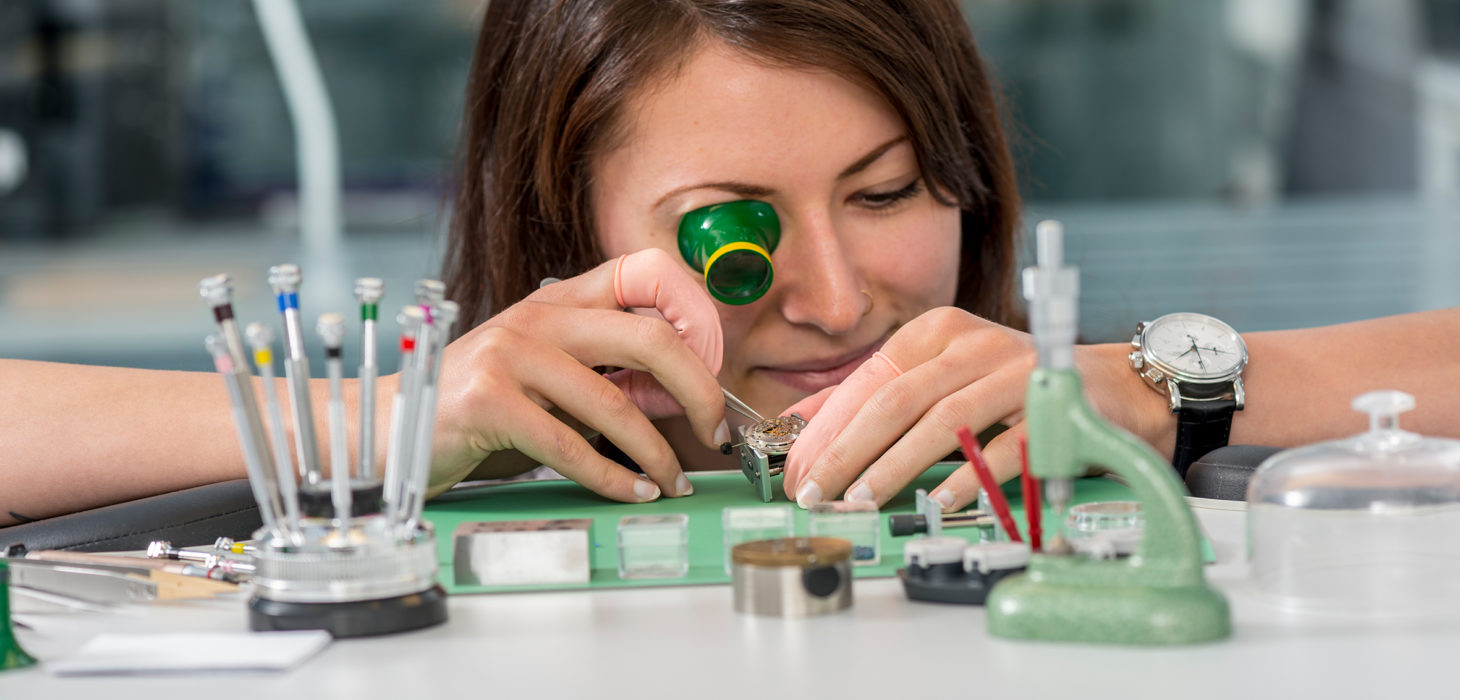

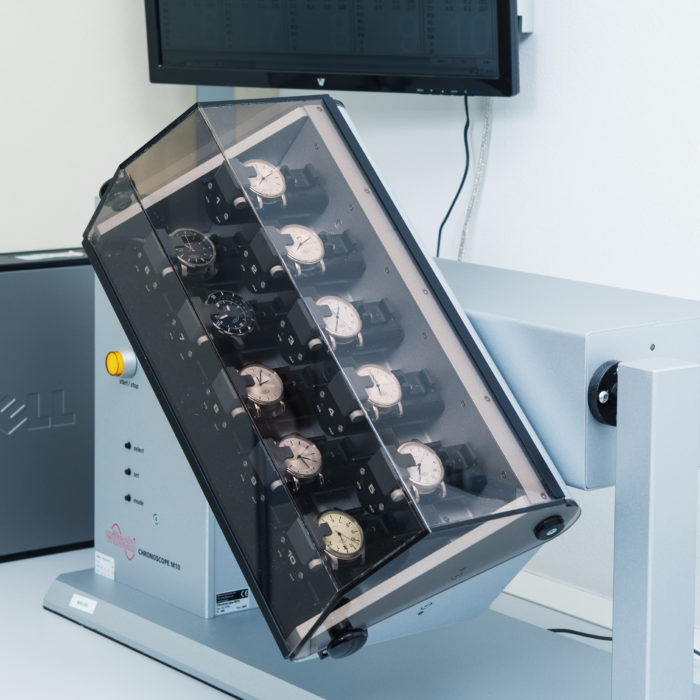

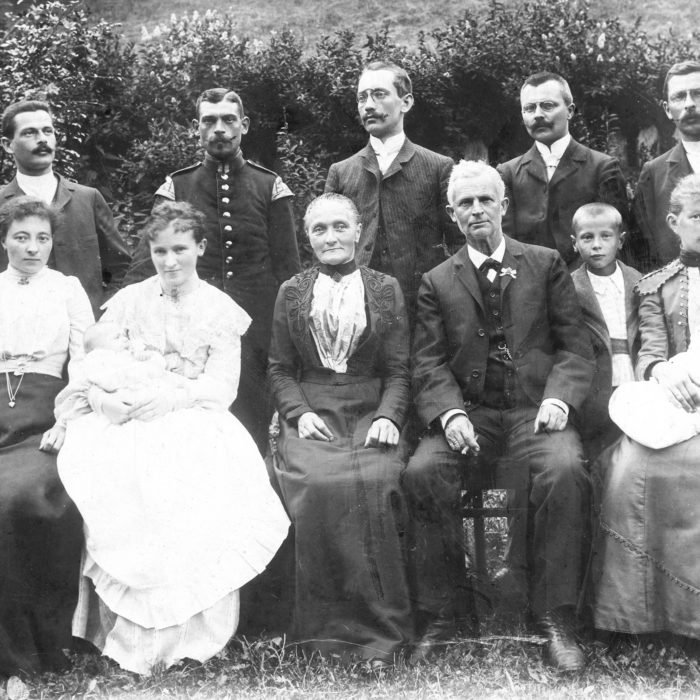

Präzision gehört bei uns nicht nur zur Familientradition, sie bestimmt unser gesamtes Handeln: Schon in der Teilefertigung werden alle Werkstücke bis auf einen tausendstel Millimeter genau hergestellt, mit ruhiger Hand und prüfendem Auge werden sie in der Finissage aufs Feinste vollendet und in der Montage schließlich zu einem genau gehenden Uhrwerk montiert. So wird jede Uhr in liebevoller Handarbeit in einer Vielzahl von Arbeitsschritten gefertigt.